Buzzi Connect: Connettività cloud-native per macchinari industriali.

Come abbiamo trasformato macchinari di saldatura ad alte prestazioni in un ecosistema connesso, abilitando il controllo remoto centralizzato e la piena conformità all'Industria 4.0.

La Sfida

Buzzi SRL è un'azienda manifatturiera italiana specializzata nella progettazione e produzione di macchinari per la saldatura ad alta frequenza. L'azienda offre una gamma completa di soluzioni – saldatrici standard, a piatto rotante, salda-trancia – con un forte accento sulla personalizzazione: ogni macchina può essere configurata su misura per le esigenze specifiche del cliente. Buzzi SRL si distingue per la qualità costruttiva dei suoi prodotti, per l'attenzione all'innovazione con un occhio rivolto all'Industry 5.0, e per l'impegno verso la sostenibilità attraverso tecnologie green.

I macchinari Buzzi sono dotati di board digitali e sistemi di controllo elettronici avanzati che ne garantiscono precisione e affidabilità. Tuttavia, come molti macchinari industriali di fascia professionale, non nascono con integrazioni cloud-native. Questo significa che ogni macchina opera come un'unità autonoma: perfettamente funzionante, ma isolata. In un mercato sempre più orientato verso i paradigmi dell'Industria 4.0, i clienti di Buzzi – aziende manifatturiere di diversi settori – richiedevano con crescente insistenza funzionalità che i macchinari, per come erano progettati, non potevano offrire nativamente.

Le richieste erano chiare e pressanti: la possibilità di monitorare e controllare le macchine da remoto senza dover essere fisicamente davanti al quadro comandi; la capacità di integrare i dati di produzione nei propri sistemi gestionali (MES, ERP) per avere una visione unificata dello stabilimento; l'accesso a funzionalità di diagnostica avanzata per ottimizzare i processi e prevenire i fermi macchina. A queste si aggiungeva una sfida ancora più complessa: la necessità di coordinare più macchinari Buzzi presenti nello stesso stabilimento, gestendoli come un ecosistema integrato anziché come unità separate.

La domanda strategica per Buzzi SRL era: come aggiungere un layer di connettività e intelligenza ai propri macchinari, trasformandoli da prodotti eccellenti ma standalone a soluzioni pienamente compatibili con le esigenze dell'industria moderna, senza dover riprogettare l'hardware da zero?

La Soluzione

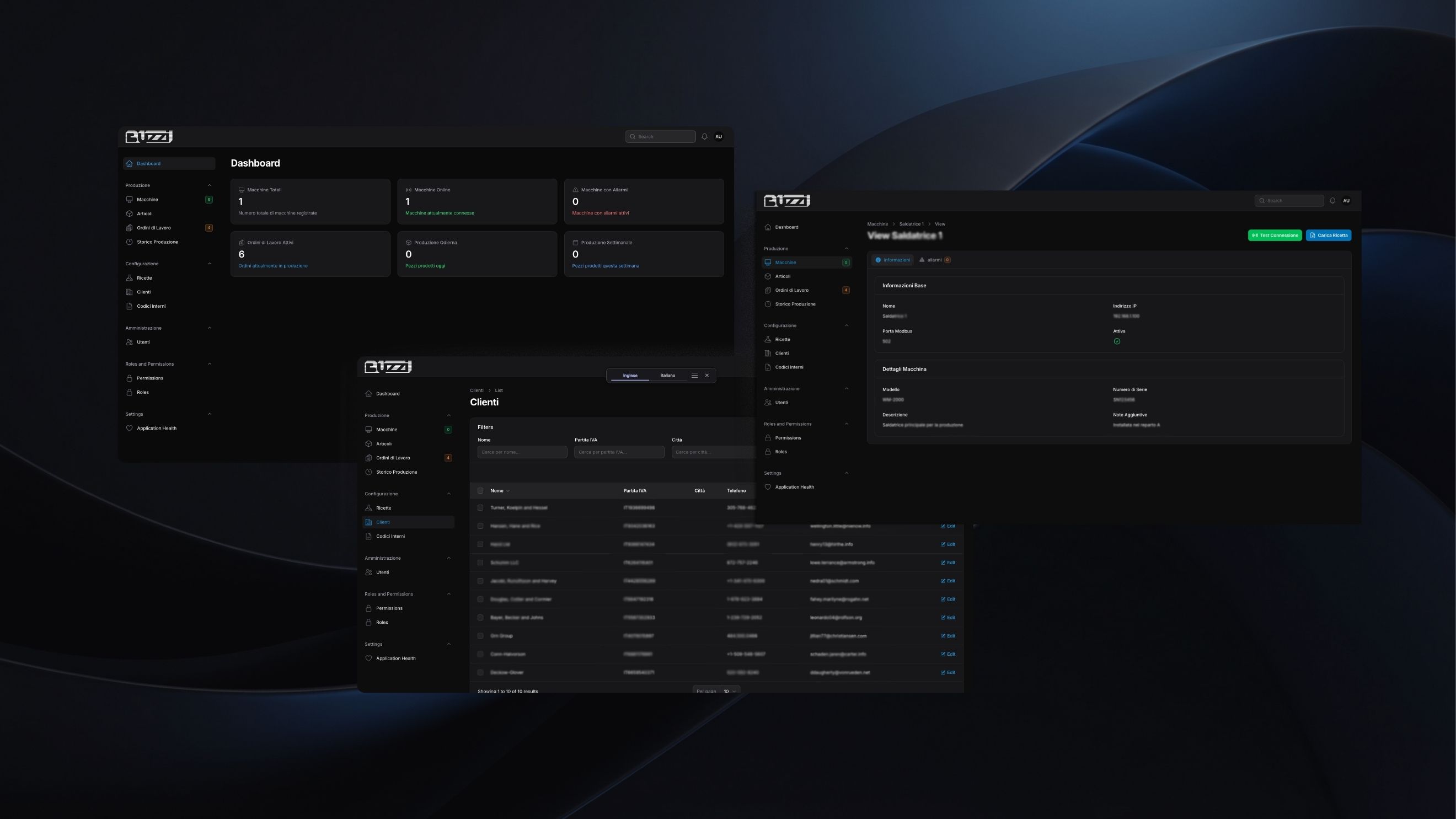

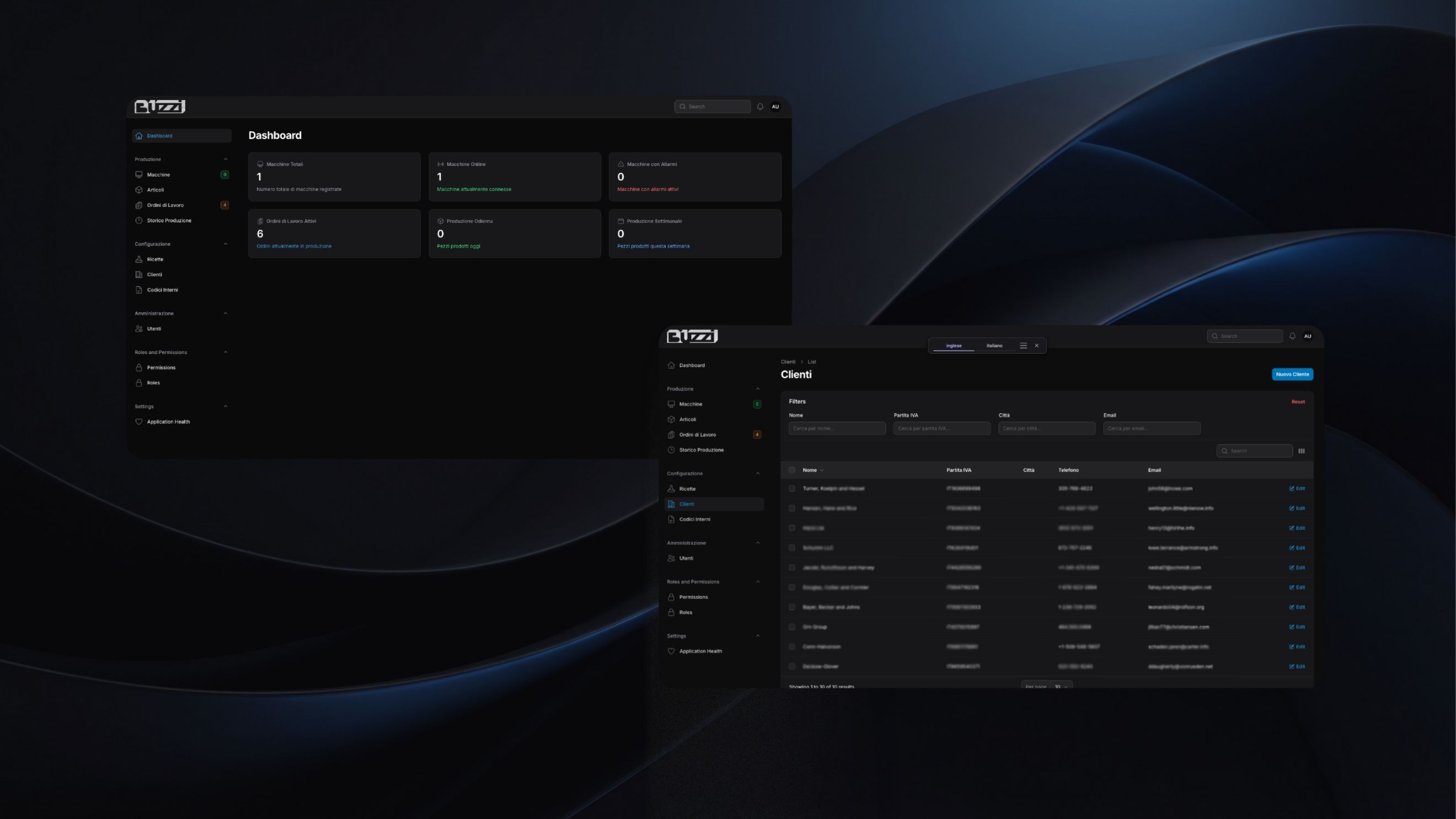

Abbiamo sviluppato Buzzi Connect, un'applicazione web-based che funge da piattaforma di connettività e controllo centralizzato per i macchinari Buzzi. Il software rappresenta il "cervello connesso" che mancava: si interfaccia con le board digitali delle macchine e le porta nell'ecosistema cloud-ready dell'Industria 4.0.

Architettura e Integrazione

Buzzi Connect viene installato in ambiente locale presso gli stabilimenti dei clienti Buzzi, su un server dedicato o un dispositivo industriale. Il software implementa librerie per la comunicazione con i macchinari tramite protocollo Modbus TCP/IP, uno standard industriale ampiamente diffuso che permette di dialogare con i PLC e i sistemi di controllo delle macchine. Questa scelta tecnologica garantisce compatibilità con tutte le configurazioni Buzzi e facilità di integrazione, senza richiedere modifiche hardware.

Interfaccia di Controllo Centralizzata

L'interfaccia web di Buzzi Connect offre agli operatori un pannello di controllo moderno e intuitivo, accessibile da qualsiasi dispositivo connesso alla rete (PC, tablet, smartphone). Da questa interfaccia è possibile:

•Visualizzare in tempo reale lo stato di ogni macchina: parametri operativi, statistiche di produzione, eventuali allarmi.

•Controllare da remoto i macchinari: modificare i parametri di lavorazione, avviare e arrestare i cicli produttivi, intervenire rapidamente in caso di anomalie.

•Coordinare più macchine presenti nello stesso stabilimento, gestendole come un ecosistema integrato da un'unica dashboard.

Storicizzazione e Integrazione Dati

Il sistema raccoglie e storicizza automaticamente i dati di produzione, rendendoli disponibili per l'analisi e l'esportazione verso i sistemi gestionali del cliente (MES, ERP). Questo permette di tracciare le performance delle macchine nel tempo, identificare trend, ottimizzare i processi produttivi e generare reportistica avanzata. La piena conformità ai requisiti dell'Industria 4.0 apre inoltre la possibilità per i clienti di accedere agli incentivi fiscali e alle agevolazioni previste dai piani governativi per la digitalizzazione del manifatturiero.

Sicurezza dei Dati

La sicurezza è stata progettata tenendo conto del contesto industriale e delle specificità di un'installazione on-premise in ambiente di produzione:

•Architettura di rete segmentata che isola il traffico di controllo dei macchinari dalla rete aziendale generale, riducendo la superficie di attacco.

•Comunicazioni crittografate HTTPS per tutte le interazioni tra interfaccia web e server, anche in ambiente locale.

•Autenticazione robusta con credenziali individuali, policy di password sicure e integrazione con i sistemi di identity management aziendali (LDAP/Active Directory).

•Controllo accessi basato su ruoli (RBAC) con permessi differenziati per operatori, manutentori e amministratori.

•Logging completo di tutte le operazioni di controllo per garantire tracciabilità e supportare eventuali analisi forensi.

•Dati on-premise: i dati di produzione sensibili rimangono all'interno del perimetro aziendale del cliente, senza transitare su cloud esterni, rispondendo alle esigenze di riservatezza tipiche del settore manifatturiero.

Galleria Progetto

Vuoi risultati simili?

Ogni azienda è diversa, ma i problemi di efficienza spesso si somigliano. Parliamo di come possiamo risolvere i tuoi.